轮毂是汽车当中的一个重要部件,不但影响着汽车的安全性和操控性,同时也对汽车的节能、环保具有重要的影响。近年来汽车轮毂越来越趋于轻量化,因此在汽车轮毂材料的选择上越来越趋于质量轻、各方面性能好、表面质量高、可回收利用以及价格低的材料。总体上来看,目前汽车轮毂材料主要有3类:钢铁材料、合金材料以及复合材料。同时,其加工制作工艺也是多种多样。

◆钢铁材料◆

钢铁材料是最早的汽车轮毂材料,早在1905年就已经出现了钢制辐板式轮毂。钢铁材料用于制作汽车轮毂的主要优势在于其强度高、耐磨损以及散热性能好。虽然后来随着科技的发展,出现了越来越多的轻质汽车轮毂材料,但由于钢铁轮毂制作工艺简单、性能优良、成本低廉,所以仍旧占有一定的汽车轮毂市场份额。

1.1碳素钢

一般成型钢轮毂需要运用碳素钢材料,这种轮毂需要由碳素钢轮盘和圆柱形轮辋焊接而成。通过加工一些圆孔在轮毂上,可以有效改善刹车轮盘的通风,同时还这不会降低对外来受力的抵抗性。碳素钢材料的最大优势就是价格较低,并且也能够满足一般动力性能机车,但却不适合在一些特定类型的汽车中应用。具体来说,首先,碳素钢材料的低抵抗力较低,因此碳素钢轮毂无法对刹车盘进行大面积冷却,故而不适合在高性能、高安全性的汽车中使用;其次,碳素钢的强度较低,若想满足要求就必须加大轮盘和轮辋的厚度,但这也会导致轮毂重量增加,不符合如今的汽车轮毂轻量化要求,且重量的增加还会加大轮毂的惯性,进而增加无悬浮结构支持的轮子的刹车阻力与操控系统阻力,最终导致汽车的运动方向不好掌控;再者,碳素钢轮毂的表面不易装饰精美图案,缺乏美感,所以不适合在一些豪车和跑车中应用。

1.2球墨铸铁

球墨铸铁在综合力学性能方面具有很强的优越性,因此常被用于制作汽车轮毂。不过,球墨铸铁同样也具备碳素钢的一些缺点,且其的生产制作过程难度较大,形状也不易控制,因此在实际应用上遭到了很大的限制。

1.3其他钢铁材料

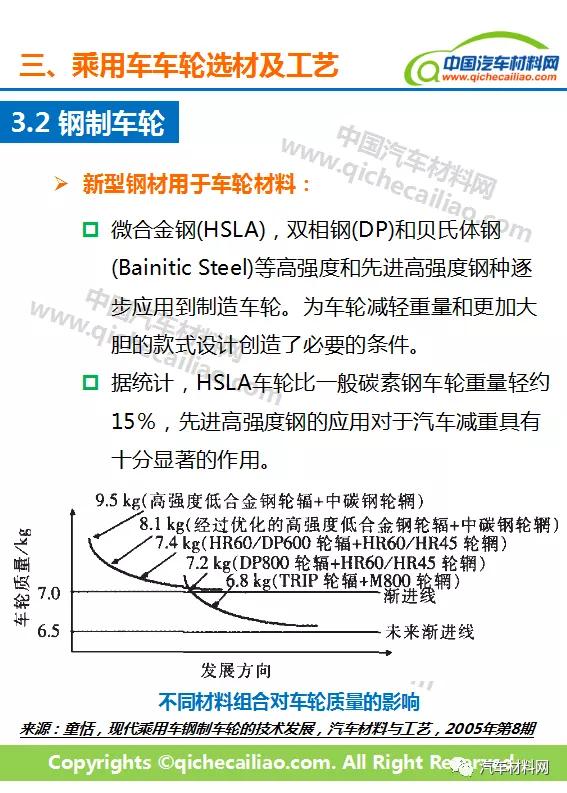

还有一些合金钢也经常被应用于制作汽车轮毂,这些合金钢材料普遍具有高强度、高塑韧性以及良好的焊接性和加工成形性,在实际应用中,一般是通过已成型轮缘及轮盘进行焊接而成,并且要尽可能地降低重量。近年来,国外还出现了钢板冷变形加工轮辋与轮盘的技术,且其焊接方法也得到了更新。

◆合金材料◆

2.1铝合金

2.1.1铝合金轮毂的优势

铝合金轮毂之所以如此受到业界的青睐,主要是由于其具备以下几项优势:(1)重量轻:铝合金轮毂在重量上比传统的钢铁轮毂要轻,一般可比钢轮毂减轻30%~40%,因此其转动惯性及汽车的加速性也更强,在制动时所需的能源较少,更加节能;(2)振摆和振动小:铝合金轮毂具备高精度及与轮胎的分离性,因此可以使汽车在行驶时减小振摆和振动,保持更稳的车体重心,提高平衡性能,从而改善汽车的驾驶性能;(3)散热性能好:汽车车轮的热源主要是来自于刹车和轮胎与路面摩擦,当汽车高速行驶时车轮温度会大大上升,爆胎危险性很高,而铝合金轮毂则拥有较高的散温系数,且其表面结构设计也更利于散热,即使汽车连续刹车也不会造成车轮温度过高,从而有效降低了爆胎发生率。

2.1.2铝合金轮毂的制作工艺

目前在铝合金轮毂的生产制作中,主要应用以下几种工艺:

(1)铸造工艺:铝合金轮毂常常具有丰富的花色品种,而且适应性强、成本低廉,所以非常适合运用铸造工艺来进行制作,据统计,全世界约有八成以上的铝合金轮毂都属于铸造轮毂,而铸造工艺又可具体分为重力铸造工艺、挤压铸造工艺、低压铸造工艺以及压力铸造工艺等多种;

(2)锻造工艺:锻造工艺的优点是加工量小、尺寸精确、强度高以及抗蚀性好,锻造而成的铝合金轮毂通常重量较轻,受力方向与晶粒流向相同,拥有高韧性和高疲劳强度,每个轮毂力学性能相同,典型伸长率可达12%~17%,承受冲击力、剪切力以及拉伸载荷的性能较强,以及表面没有气孔,易处理,涂层均匀,美观性好,但同时其制作工艺也更加复杂以及成本较高;

(3)半固态模锻法:其属于介于固态与液态成形之间的工艺,与锻造工艺类似,工量较少,内部组织致密,表面光滑平整,力学性能好,气孔少,模具寿命长,虽然目前在我国尚处于初级阶段,但在未来拥有很大的发展前景。

2.2镁合金

镁合金材料的主要优点是:屈服强度与铝合金相似,而比铝合金、钢铁材料等弹性模量低,同样受力下可消耗的变形功更大,可减振、降噪以及承受较大冲击震动负荷;加工性能与铸造性能较好,具有较强的切削加工性能,易于加工处理;拥有良好的电磁屏蔽性能、导热性能以及耐磨性;尺寸和收缩率稳定,铸件尺寸精度高;可回收利用,符合可持续发展要求和环保节能要求。因此,目前镁合金材料也渐渐在汽车轮毂的加工制造中得到了广泛应用。利用镁合金材料所制作出来的汽车轮毂,具有抗振性能好、比强度高、摩擦不起火花、受外力退让性好、截面设计自由度大以及切削性能好等优势。而其制作工艺则与铝合金轮毂类似。

◆复合材料◆

复合材料属于现代新型材料,可用于制造汽车车身、轮毂、发动机架、传动轴等多个部位。复合材料在性能上比传统材料具有很大的优势,例如其比强度高、比模量高,因此制作出来的部件质量较小、刚性较大;拥有良好的化学稳定性;拥有良好的减摩、耐磨及自润滑性;还拥有较高的韧性、抗热冲击性、导电性、导热性以及耐热性。另外,有的复合材料还具备更多的性能,如耐辐射性、耐烧蚀性、耐蠕变性等。这些性能,大大提高了汽车轮毂的质量,同时还能够满足其轻量化要求和节能要求。复合材料的制作方法也较多,除传统铸造法外,还有粉末冶金法:将金属粉末与增强颗粒进行混合,经去气、热压固结、轧制、挤压等步骤制作而成;原位反应合成法:通过元素与元素、化合物间的化学反应来合成更高强度、更好性能的复合材料,工艺简单,成本较低。